西顿前沿 | 水性润湿剂和水性流平剂在水性涂料中的应用

西顿新材料自成立以来,始终坚持研发和技术创新作为企业发展的核心驱动力。多年来,西顿定期举办技术交流会,这一传统不仅雷打不动,更成为了西顿的新质生产力。最近,西顿小编精心整理了一场技术交流会的精彩内容,以飨读者。无论您是同行从业者还是技术专家,愿您都能从中汲取到知识或灵感。欢迎各位同行不吝指正,共同交流,携手推动行业更好发展。

一、概述与基本原理

1、水性涂料基础特性

(1)环保低VOC特性。水性涂料以水为分散介质,挥发性有机化合物(VOC)含量显著低于溶剂型涂料,符合现代环保法规要求,减少对施工人员和环境的危害。

(2)表面张力调控需求。水的表面张力(72.8 mN/m)远高于有机溶剂(约20-30 mN/m),导致对低表面能基材(如塑料、旧涂层)润湿性差,必须通过助剂改善铺展性能。

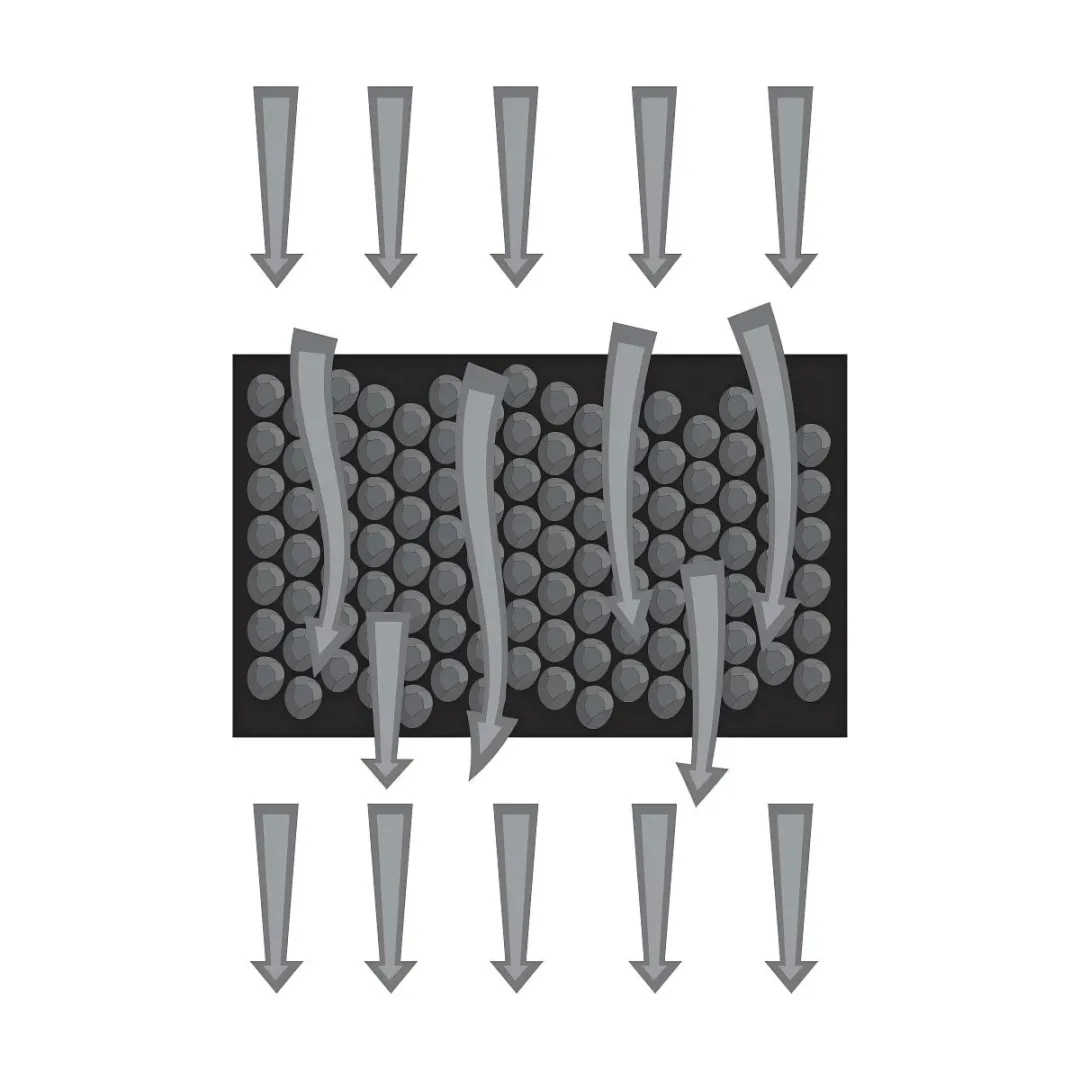

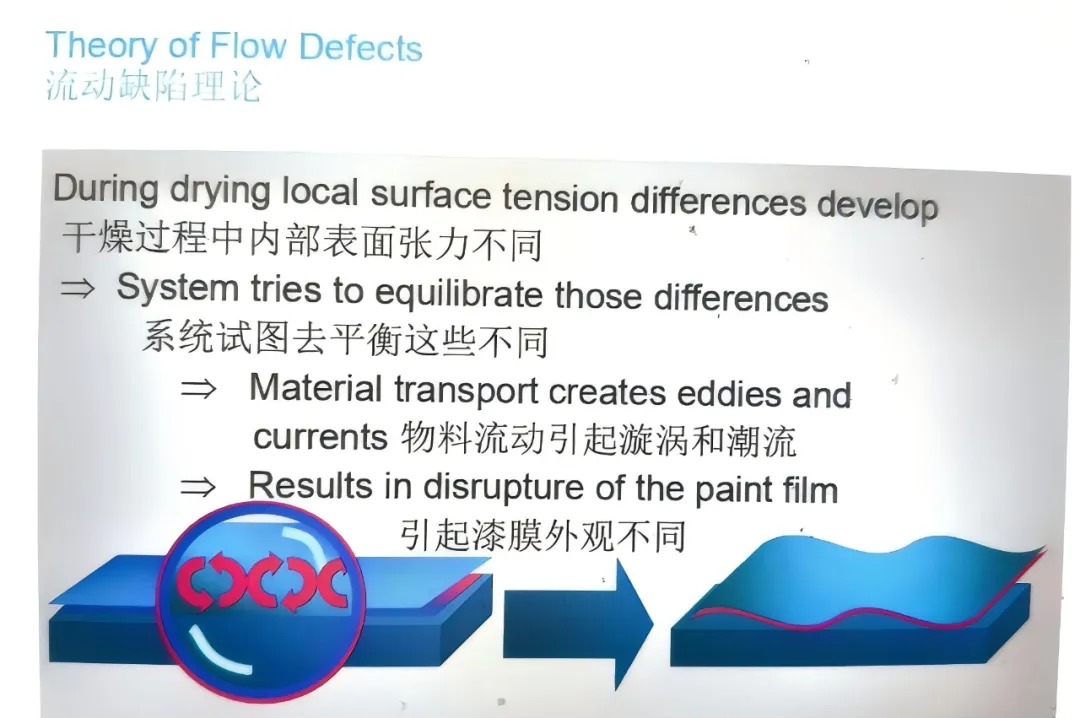

(3)成膜机理特殊性。水性涂料依赖水分蒸发和乳液粒子聚结成膜,此过程中易出现毛细管力不均导致的贝纳德涡流,需流平剂调节表面张力梯度以消除橘皮。

2、润湿剂和流平剂核心作用

(1)动态表面张力控制。润湿剂通过快速迁移至界面,降低涂料与基材间的动态表面张力(可降至22-30 mN/m),解决聚乙烯等难附着基材的润湿问题,典型如聚醚改性硅氧烷类润湿剂。

(2)流平动力学优化。流平剂通过建立均匀的表面张力场,消除局部马兰戈尼效应,促进涂料在垂直面的流平。

(3)缺陷协同消除机制。两者配合可阻断"缩孔-涡流"恶性循环,润湿剂消除基材润湿不良引发的点状缺陷,流平剂解决涂层内部流动导致的宏观不平整。

3、应用背景与重要性

(1)新型基材涂装挑战。随着汽车塑料件、新能源电池铝箔等低表面能材料应用普及,传统涂料出现接触角>90°的拒涂现象,必须采用含氟改性润湿剂(如全氟聚醚)实现≤10°的超润湿。

(2)高装饰性要求驱动。3C电子产品涂层要求Ra≤0.1μm的表面粗糙度,需流平剂精确控制丙烯酸酯类树脂的流变曲线,在触变指数0.8-1.2区间实现自流平。

(3)施工效率提升需求。在卷材涂料等快干体系中,润湿流平剂需在300-500ms内完成界面迁移,否则会导致辊涂条纹。

二、水性润湿剂

1、水性润湿剂定义与作用

(1)表面张力调控。水性润湿剂通过降低液体与基材间的界面张力(可降至20-30mN/m),使涂料快速铺展渗透,尤其适用于多孔基材(如木材、混凝土)。其分子结构通常含聚醚链段或有机硅改性基团,实现定向吸附。

(2)缺陷消除功能。能有效消除因基材表面能不均导致的缩孔、鱼眼等涂膜缺陷,提升涂层附着力(可提高30%以上)。例如氟碳类润湿剂对低表面能塑料(PP/PE)的润湿效果显著。

(3)分散辅助作用。在颜料分散阶段协助分散剂打破团聚体,通过电荷稳定或空间位阻机制维持分散体系稳定性,防止浮色发花。

2、润湿剂降低表面张力原理

(1)分子结构特性。润湿剂分子通常具有不对称结构,一端为亲水基团(如聚醚链段),另一端为疏水基团(如硅氧烷链段)。这种结构使其在液-气界面定向排列,通过削弱水分子间的氢键作用,显著降低涂料体系的静态/动态表面张力(可降至20-30mN/m)。

(2)动态迁移效应。在涂布过程中,润湿剂分子快速迁移至新形成的界面,通过降低局部表面张力梯度,抑制马兰戈尼效应导致的流动不均,从而避免缩孔或鱼眼缺陷。

(3)协同作用机制。与树脂体系的相容性调节是关键,部分润湿剂通过嵌段共聚物设计(如星状多支链结构),实现动态表面张力与静态表面张力的双重优化,提升润湿效率。

3、常见类型与应用实例

(1)有机硅类润湿剂。如聚醚改性硅氧烷(Tego Wet 270),适用于工业涂料,可解决金属基材的缩边问题,添加量0.1-0.5%即可显著改善流平性。

(2)炔二醇类润湿剂(如Surfynol 104E)。用于水性木器漆,兼具消泡功能,能有效消除因基材油脂残留导致的针孔缺陷。

(3)有机氟改性润湿剂。如含氟烷基醚(十而立2434),可将表面张力降至18mN/m以下,避免喷涂时因基材清洁不到位而出现的缩孔问题。

(4)高分子型润湿剂。如丙烯酸酯交联共聚物(日本Uthick CC),适用于高固含体系,通过长链锚定作用实现持久润湿,常用于卷材涂料连续化生产。

4、不同类型润湿剂区别

类型 | 有机硅类 | 炔二醇类 | 有机氟类 | 高分子型 |

表面张力 | 20-25mN/m | 25-35mN/m | 15-20mN/m | 30-40mN/m |

优势 | 强烈降低静态表面张力,适用于PE、PP等低能表面 | 降低动态表面张力,抑泡性强,不影响重涂性 | 最强表面活性(静态张力<20 mN/m) | 通过长链锚定作用实现持久润湿,适用于中等疏水基材 |

缺陷 | 稳泡、影响重涂 | 润湿性稍差 | 稳泡、影响重涂、价格昂贵 | 润湿效果一般,易受酸碱腐蚀 |

代表产品 | BYK346、TEGO4100 | 空气化学104E | 十而立2434 | 日本Uthick CC |

三、水性流平剂

1、水性流平剂定义与作用

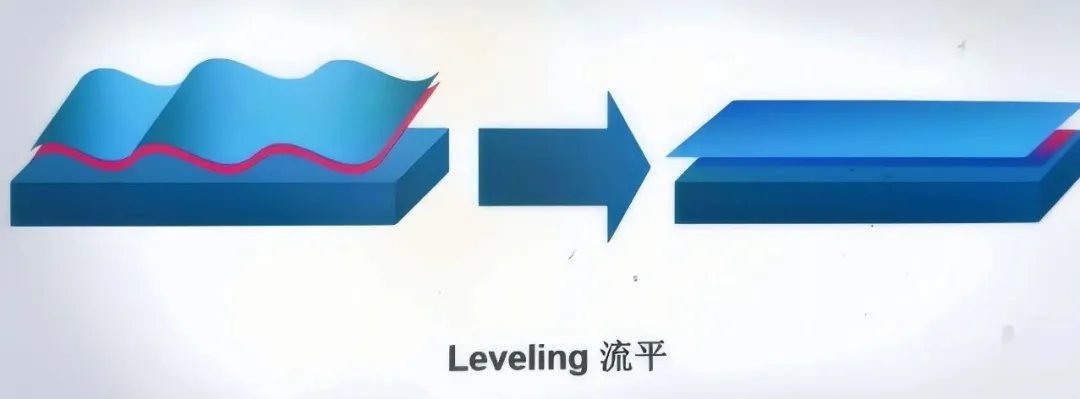

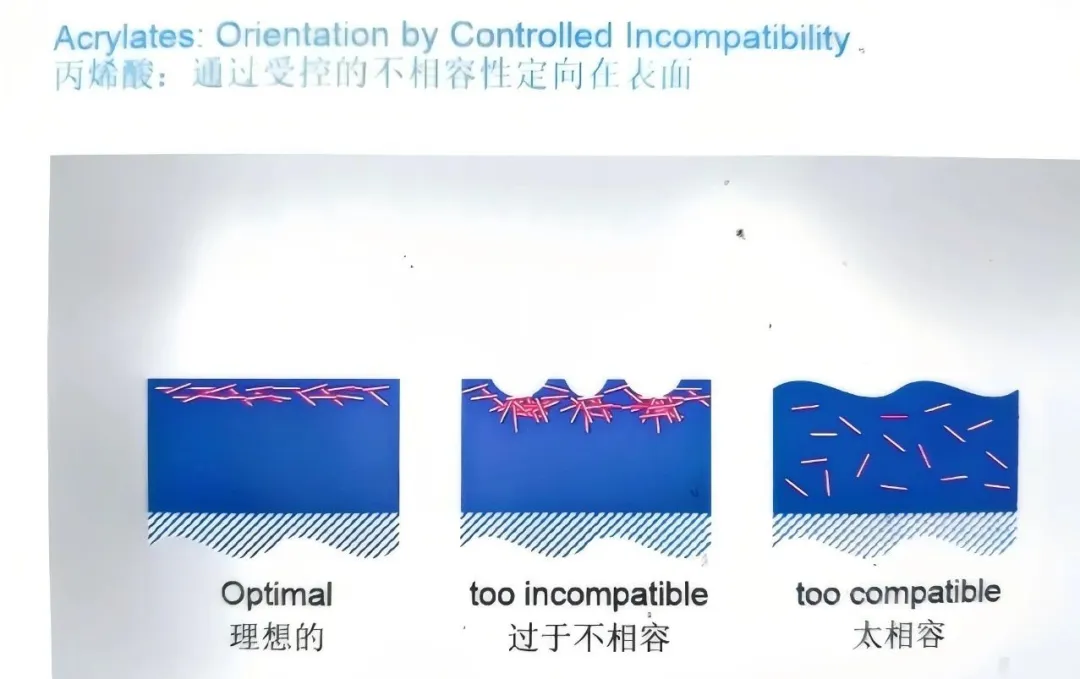

(1)表面张力梯度调控。流平剂通过降低涂料体系表面张力差异,消除因溶剂挥发导致的局部表面张力不均现象,从而促使涂料从低张力区域向高张力区域流动,实现膜层均匀铺展。丙烯酸酯类流平剂通过长链分子迁移形成表面单分子层实现此效果。

(2)动态流动平衡机制。在成膜过程中,流平剂分子迁移至气液界面形成定向排列,通过降低表层黏度和建立横向密度梯度,驱动涂料填补微观凹陷,消除刷痕、辊印等施工痕迹。

(3)协同溶剂挥发效应。流平剂与溶剂体系配合形成挥发性梯度,控制涂料在干燥各阶段的流动窗口期,延长开放时间的同时避免流挂,实现"自流平"效果。

2、流平剂消除表面缺陷机制

(1)马兰戈尼效应调控。流平剂通过建立均匀的表面张力场,抑制因溶剂挥发梯度引起的马兰戈尼对流(局部表面张力不均匀,从而促使涂料从低张力区域向高张力区域流动),消除贝纳尔旋涡导致的橘皮现象(波长约0.1-2mm的表面波纹)。

(2)黏弹平衡控制。高分子型流平剂(如改性聚丙烯酸酯)在漆膜表面形成动态黏弹性网络,平衡剪切力与表面张力的作用,将流平时间窗口从秒级延长至分钟级,确保刷痕/辊痕的自修复。

(3)缺陷优先修复机制。含有机硅的流平剂会选择性地富集在表面缺陷区域(如缩孔边缘),通过局部降低表面张力驱动流体回填,其作用效率可达常规体系的3-5倍。

3、常见类型与应用实例

(1)聚醚改性有机硅类。适用于木器漆和工业涂料,典型如BYK-333,强烈降低表面张力,提高涂层滑爽性与光泽,添加量0.1-0.5%。

(2)丙烯酸酯类。用于烤漆体系,如BYK-381,能耐受高温烘烤(180℃/30min),不影响重涂,推荐用量0.2-0.8%。

(3)氟碳改性丙烯酸类。高端电子产品涂料专用,如十而立BESM6004,在5μm以下超薄涂层中仍能保证镜面效果,使用浓度0.05-0.3%。

4、不同类型流平剂区别

四、协同应用与配方优化

1、润湿与流平交互效应

(1)动态表面张力协同调控。润湿剂通过降低静态表面张力(如从72mN/m降至30mN/m以下)促进基材润湿,而流平剂通过平衡动态表面张力梯度(如有机硅类流平剂可减少贝纳德涡流),两者协同可消除喷涂时的"鱼眼"缺陷。例如聚醚改性硅氧烷类润湿剂与丙烯酸酯流平剂复配时,能实现基材渗透和膜层流动的双重优化。

(2)分子结构互补作用。润湿剂的亲水基团(如EO/PO嵌段共聚物)与流平剂的疏水链段(如长链烷基丙烯酸酯)形成界面定向排列,在干燥过程中建立均匀的张力梯度,有效抑制"镜框效应"。实验数据表明,这种组合可使涂膜接触角差异从15°降低至3°以内。

(3)挥发速率匹配机制。高沸点助溶剂(如乙二醇丁醚类)延缓表干时间,配合流平剂的迁移速率(如分子量2000-5000的聚醚硅氧烷),能延长流平窗口期达30%-50%,特别适用于厚膜施工场景。

2、配方平衡技术

(1)添加顺序与分散稳定性。遵循"先润湿后流平"原则(如润湿剂在研磨阶段加入,流平剂在调漆阶段加入),避免竞争吸附导致的絮凝。水性体系建议润湿剂添加量0.1-0.5%,流平剂0.2-0.8%,超出此范围易引发稳泡或缩孔。

(2)极性参数匹配。针对不同树脂体系(如水性丙烯酸、环氧酯或聚氨酯分散体),选择HLB值相匹配的助剂。例如高极性环氧体系宜选用HLB12-14的润湿剂,配合低表面能(18-22mN/m)的氟碳改性流平剂。

(3)冻融稳定性保障。采用非离子型润湿剂(如炔二醇类)与自乳化型流平剂组合,通过形成空间位阻和静电稳定双重机制,使助剂体系在-20℃至50℃储存条件下保持6个月以上稳定性。

3、性能结合优势

(1)缺陷消除协同效率。测试表明,润湿剂/流平剂复配体系对缩孔的消除率提升40-60%(ASTM D7234标准),同时将流平时间缩短30%以上(通过BYK Wave-Scan值评估,Du值可从80降至35以下)。

(2)多功能集成效应。特殊结构的嵌段共聚物(如硅氧烷-聚醚-丙烯酸酯三元共聚物)兼具降低静态张力(润湿功能)和调节动态张力梯度(流平功能),在UV水性涂料中可实现≤10μm的Ra表面粗糙度。

(3)成本-性能优化比。通过量化分析发现,优化复配方案可减少助剂总用量15-20%(相比单独使用),同时涂膜光泽度(60°角)提升20-30个单位,附着力(划格法)达到0级标准。

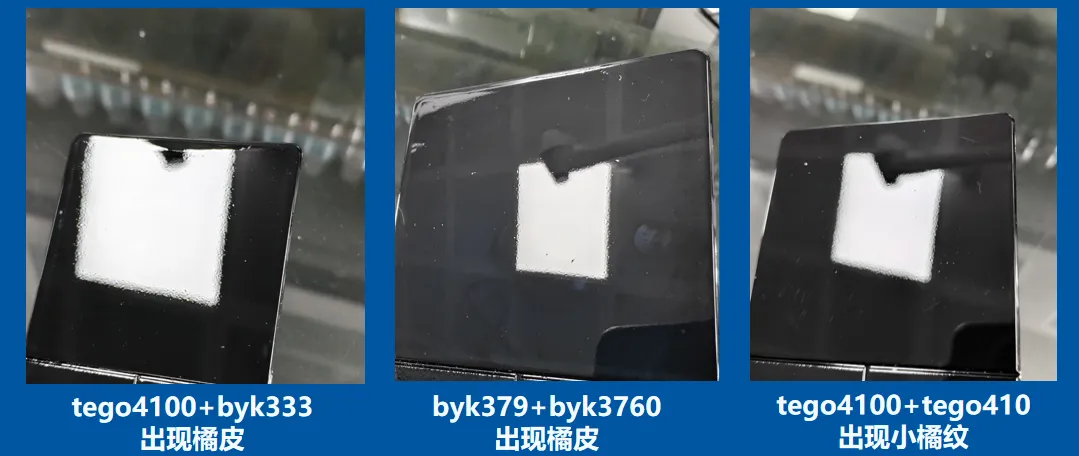

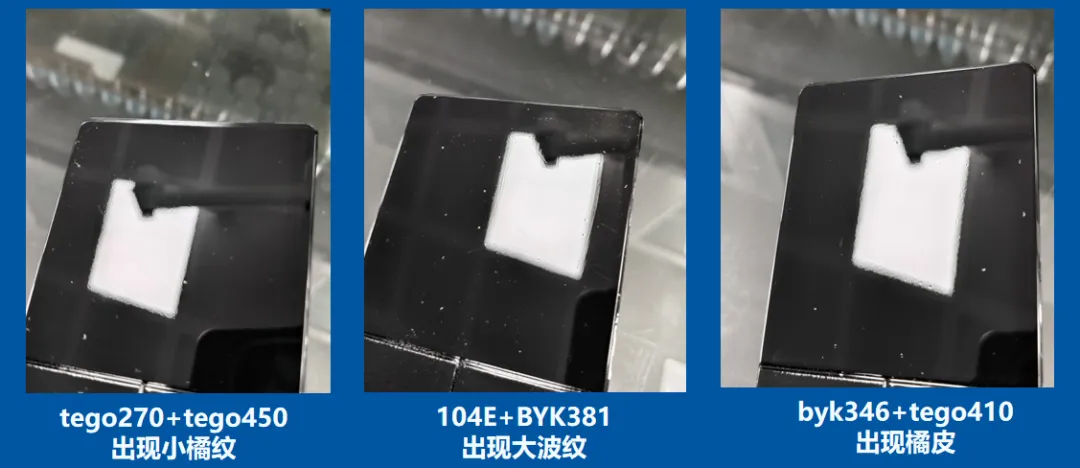

4、不同润湿剂和流平剂搭配效果

5、润湿剂和流平剂搭配使用

水性丙烯酸酯类流平剂是长波流平的核心解决方案。有机硅类流平剂或者氟类流平剂解决短波缺陷(橘皮、旋涡纹)。两者搭配使用,再选择合适的润湿剂,就可以解决水性高光体系的流平问题,调出理想的“镜面”效果。

五、常见问题对策

1、缩孔与鱼眼成因控制

(1)表面张力调控。通过添加含有机硅或氟碳类润湿流平剂,将涂料表面张力降至25-30mN/m以下,消除因基材污染或涂料组分不相容导致的局部低表面张力区,阻断缩孔形成的热力学驱动力。

(2)动态润湿优化。选用兼具静态/动态表面张力调节功能的润湿剂(如炔二醇类),在喷涂后0.5-3秒内快速迁移至界面,解决高沸点溶剂挥发后期导致的二次流平缺陷。

(3)污染物钝化处理。针对基材油污,采用两性离子型润湿剂(如磷酸酯盐类)与抗油剂复配体系,通过分子定向吸附包裹油滴,使其表面张力与涂料体系匹配。

(4)工艺参数匹配。调整喷涂粘度至60-90s(涂4杯),膜厚控制在30-50μm,确保涂料在最佳流平窗口期完成表面修复。

2、橘皮现象改善方案

(1)流平动力学优化。添加聚醚改性聚硅氧烷类流平剂,延长涂料开放时间。

(2)表面张力梯度消除。采用具有强迁移能力的润湿剂(如104E),在干燥过程中维持,消除贝纳德漩涡。

(3)溶剂释放调控。搭配5-10%慢干溶剂(如二丙二醇甲醚),避免表面过早结皮。

(4)基材润湿增强。对多孔基材预涂底漆添加润湿性强的润湿剂,使接触角降至15°以下,确保涂料完全铺展。

(本文仅供参考,若有技术问题,可咨询在线工程师)